Ліццёвымі формамі можна вырабляць розныя прадукты

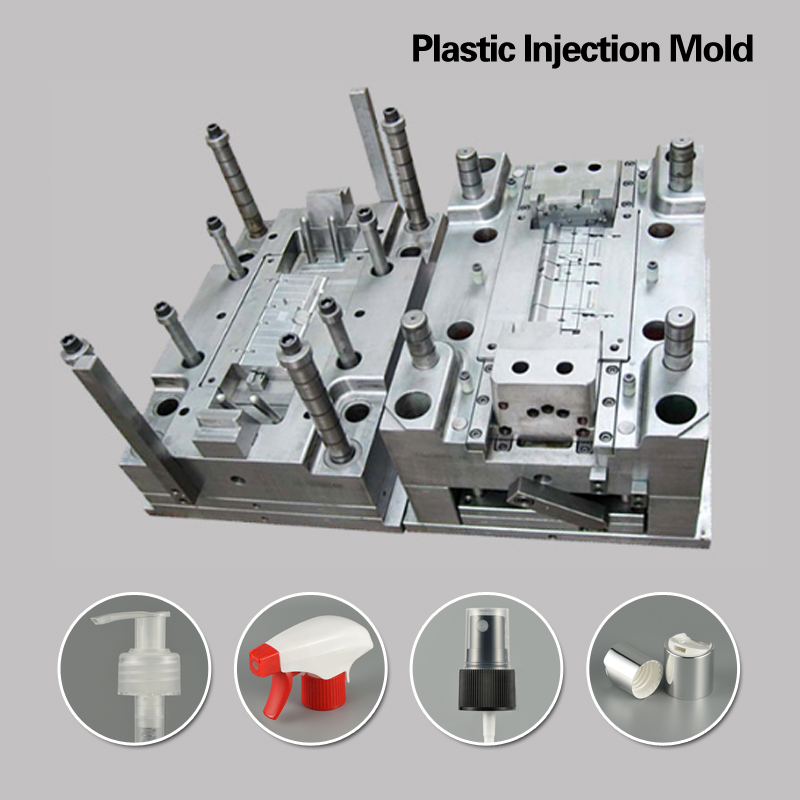

Сродкі асабістай гігіены: Ліццёвыя формы можна выкарыстоўваць для вырабу такіх вырабаў, як бутэлькі з шампунем, дазатары мыла, і ласьён помпы.

Якія чысцяць сродкі: Ін'екцыйныя формы могуць быць выкарыстаны для вытворчасці распыляльнікаў, спускавыя распыляльнікі, і іншыя тыпы кантэйнераў для мыйных сродкаў.

Ўпакоўка касметыкі: Для вырабу цюбікаў тушы можна выкарыстоўваць формы для ліцця пад ціскам, чахлы для памад, і іншыя віды касметычнай упакоўкі.

Упакоўка водару: Ліццёвыя формы можна выкарыстоўваць для вытворчасці флаконаў для духаў, распыляльнікі, і іншыя кампаненты ўпакоўкі водараў.

У цэлым, ліццё пад ціскам - гэта шырока выкарыстоўваны вытворчы працэс у штодзённай хімічнай прамысловасці, так як гэта дазваляе вырабляць вялікія аб'ёмы высокай якасці, паслядоўныя прадукты.

Працэс вытворчасці ліцця пад ціскам

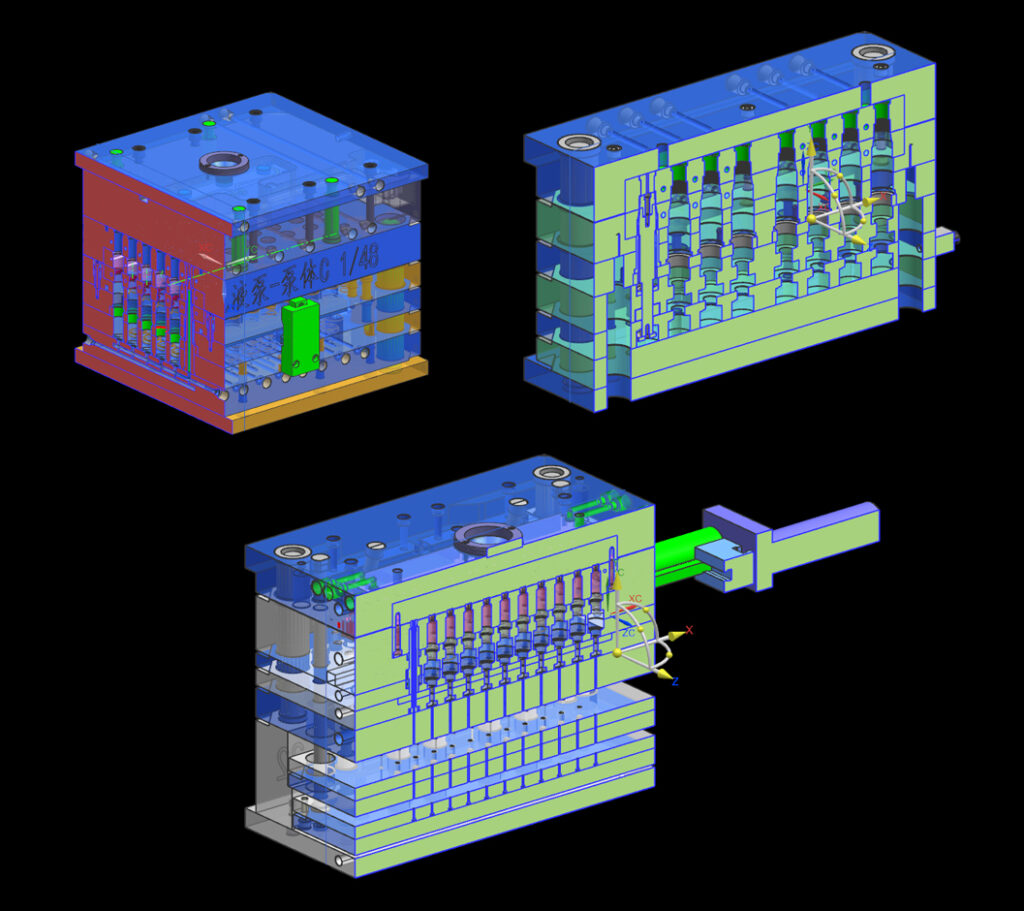

Крок 1: Праектаванне формы

Першым крокам у вытворчасці формы для ліцця пад ціскам з'яўляецца распрацоўка формы з дапамогай аўтаматызаванага праектавання (CAD) праграмнае забеспячэнне. Дызайнер формы створыць 3D-мадэль дэталі, якая будзе вырабляцца, з улікам такіх фактараў, як таўшчыня сценак, размяшчэнне варот, і матэрыяльны паток. Дызайнер формы таксама вызначыць памер і форму формы, колькасць паражнін (колькасць дэталяў, якія форма можа вырабіць адначасова), і любыя дадатковыя функцыі, такія як каналы астуджэння.

Крок 2: Стварэнне прататыпа

Перад вырабам канчатковай формы, ствараецца прататып для праверкі канструкцыі і ўнясення неабходных карэкціровак. Прататып можна стварыць з дапамогай розных тэхнік, напрыклад, 3D-друк або апрацоўка з ЧПУ. Пасля таго, як прататып будзе пратэставаны і зацверджаны, дызайнер формы можа перайсці да наступнага кроку.

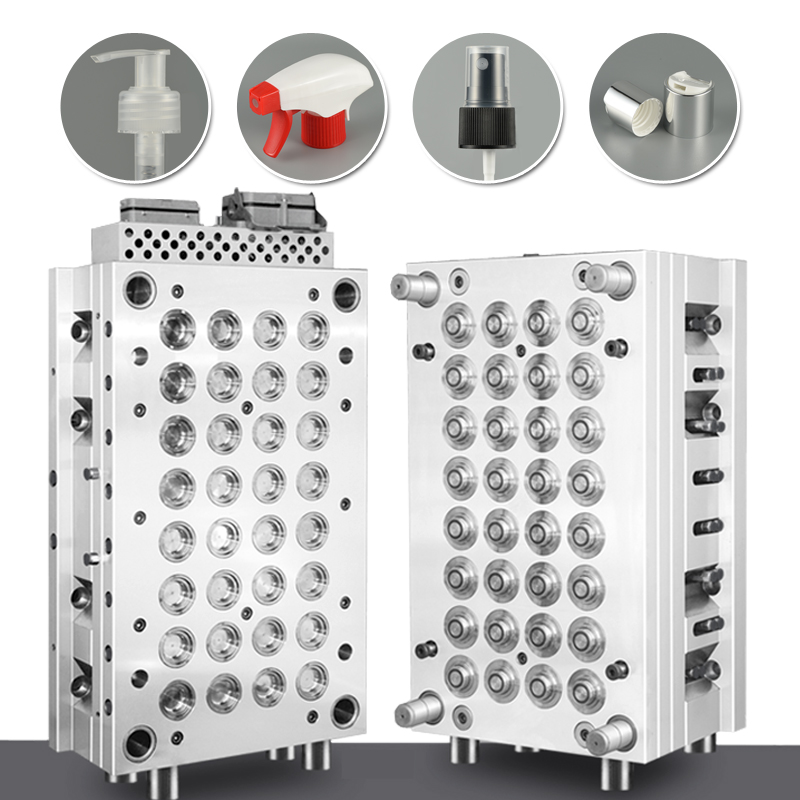

Крок 3: Вытворчасць формы

Форма ствараецца шляхам апрацоўкі паражнін формы і стрыжняў з металічнага блока, звычайна алюміній або сталь. Гэты працэс можа быць выкананы з дапамогай станкоў з ЧПУ або іншых відаў апрацоўчага абсталявання. Затым форму паліруюць і аздабляюць, каб пластыкавыя дэталі, вырабленыя з формы, былі высокай якасці.

Крок 4: Даданне кампанентаў

Пасля таго, як форма апрацавана і апрацавана, такія кампаненты, як штыфты эжектора, литниковые ўтулкі, і накіроўвалыя штыфты дадаюцца ў форму. Гэтыя кампаненты дапамагаюць кантраляваць працэс ліцця пад ціскам і гарантуюць, што пластыкавыя дэталі вырабляюцца правільна.

Крок 5: Тэставанне формы

Пасля завяршэння формы, ён правераны, каб пераканацца, што ён працуе правільна. Гэта ўключае ў сябе ўпырск расплаўленага пластыка ў форму і выраб тэставай дэталі. Затым тэставая частка правяраецца, каб пераканацца, што яна адпавядае канструктыўным характарыстыкам і стандартам якасці.

Крок 6: Масавая вытворчасць

Пасля таго, як форма была праверана і зацверджана, яго можна выкарыстоўваць для масавай вытворчасці. Форма ўсталёўваецца ў машыну для ліцця пад ціскам, і машына настроена на выраб патрэбнай колькасці дэталяў. Пластык ўпырскваецца ў паражніны формы, і гатовыя дэталі выкідваюцца з формы.

У заключэнне, вытворчасць ліцця пад ціскам - гэта складаны і дакладны працэс, які патрабуе ўважлівага планавання і ўвагі да дэталяў. Дызайнер формы павінен стварыць дызайн, які ўлічвае ўсе фактары, якія паўплываюць на канчатковую частку, і сама форма павінна быць апрацавана ў адпаведнасці з дакладнымі спецыфікацыямі. Аднак, з правільным дызайнам і вытворчым працэсам, формы для ліцця пад ціскам могуць эфектыўна і эканамічна вырабляць высакаякасныя пластыкавыя дэталі.