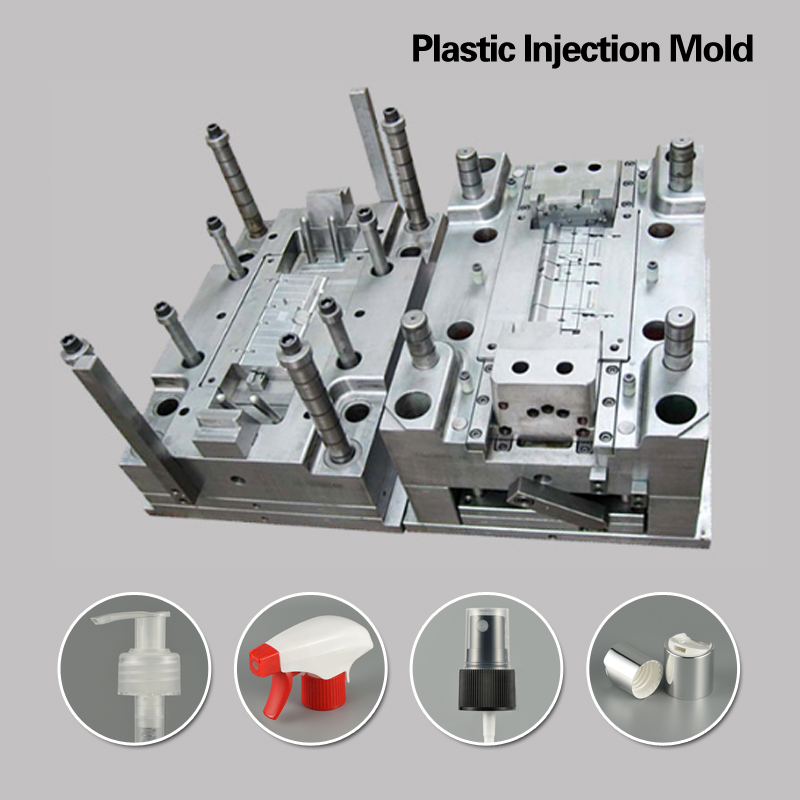

ထိုးဆေးမှိုသည် ထုတ်ကုန်အမျိုးမျိုးကို ထုတ်လုပ်နိုင်သည်။

တစ်ကိုယ်ရေ စောင့်ရှောက်မှု ထုတ်ကုန်များ: ဆေးထိုးမှိုများကို ခေါင်းလျှော်ရည်ပုလင်းများကဲ့သို့သော ပစ္စည်းများထုတ်လုပ်ရန် အသုံးပြုနိုင်သည်။, ဆပ်ပြာရေစင်, နှင့် lotion pumps များ.

သန့်ရှင်းရေးပစ္စည်းများ: ဆေးထိုးမှိုများကို မှုတ်ပုလင်းများထုတ်လုပ်ရန်အတွက် အသုံးပြုနိုင်သည်။, မှုတ်ဆေးများ, နှင့် အခြား သန့်ရှင်းရေး ထုတ်ကုန် ကွန်တိန်နာ အမျိုးအစားများ.

အလှကုန်ထုပ်ပိုးမှု: ဆေးထိုးမှိုများကို mascara ပြွန်များပြုလုပ်ရန် အသုံးပြုနိုင်သည်။, နှုတ်ခမ်းနီအစွပ်, နှင့် အခြား အလှကုန် ထုပ်ပိုးမှု အမျိုးအစားများ.

အမွှေးအကြိုင်များပါတယ်။: ဆေးထိုးမှိုများကို ရေမွှေးပုလင်းများထုတ်လုပ်ရန် အသုံးပြုနိုင်သည်။, atomizers, နှင့် အခြားရနံ့ထုပ်ပိုးမှု အစိတ်အပိုင်းများ.

ခြုံ, ဆေးထိုးပုံသွင်းခြင်းသည် နေ့စဉ်ဓာတုစက်မှုလုပ်ငန်းတွင် တွင်ကျယ်စွာအသုံးပြုသော ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။, အရည်အသွေးမြင့် ပမာဏ မြင့်မားစွာ ထုတ်လုပ်နိုင်သောကြောင့် ဖြစ်သည်။, တသမတ်တည်းထုတ်ကုန်.

ဆေးထိုးမှိုထုတ်လုပ်မှုလုပ်ငန်းစဉ်

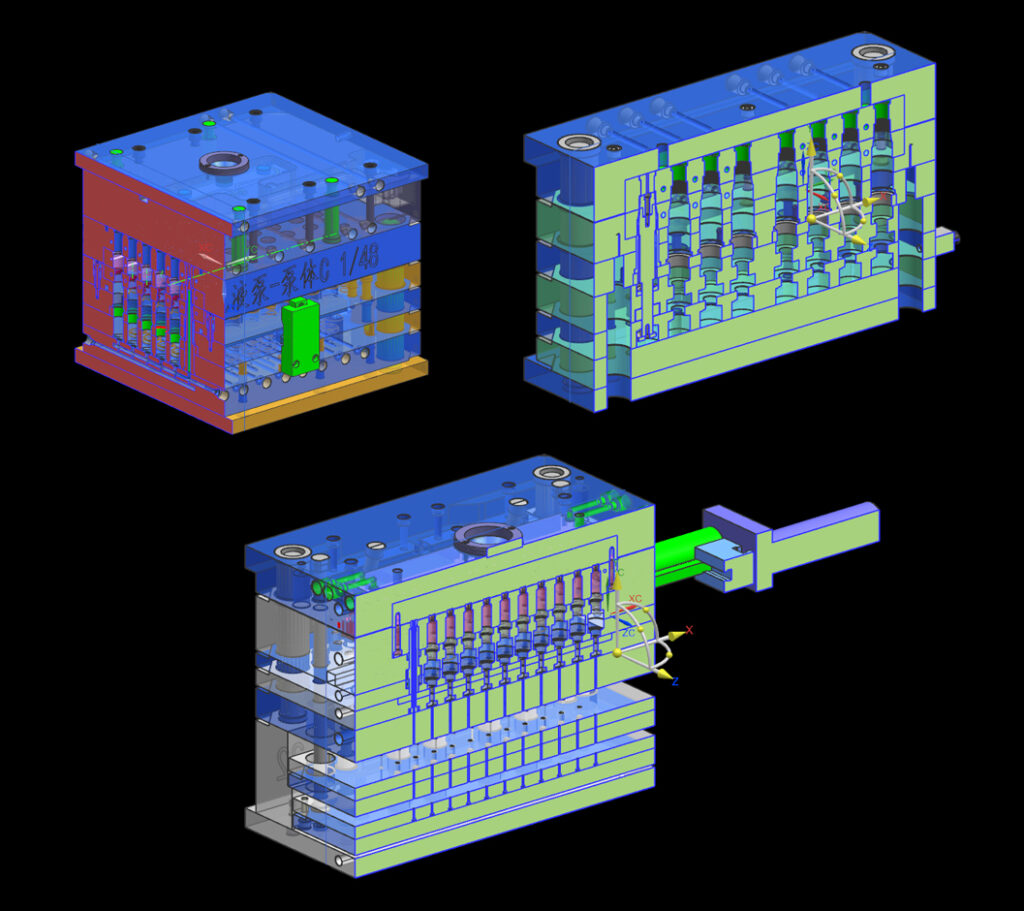

အဆင့် 1: Mold ကို ဒီဇိုင်းဆွဲခြင်း။

ဆေးထိုးမှိုထုတ်လုပ်ရာတွင် ပထမအဆင့်မှာ ကွန်ပြူတာအကူအညီဖြင့် မှိုဒီဇိုင်းရေးဆွဲခြင်းဖြစ်ပါသည်။ (CAD) ဆော့ဖ်ဝဲ. မှိုဒီဇိုင်နာသည် ထုတ်လုပ်မည့် အစိတ်အပိုင်း၏ 3D မော်ဒယ်ကို ဖန်တီးမည်ဖြစ်သည်။, နံရံအထူကဲ့သို့သော အချက်များကို ထည့်သွင်းစဉ်းစားသည်။, ဂိတ်တည်နေရာ, နှင့် ပစ္စည်းစီးဆင်းမှု. မှိုဒီဇိုင်နာသည် မှို၏ အရွယ်အစားနှင့် ပုံသဏ္ဍာန်ကိုလည်း ဆုံးဖြတ်မည်ဖြစ်သည်။, အပေါက်အရေအတွက် (မှိုမှ တစ်ပြိုင်နက် ထုတ်လုပ်နိုင်သော အစိတ်အပိုင်း အရေအတွက်), နှင့် cooling channels ကဲ့သို့သော နောက်ထပ် အင်္ဂါရပ်များ.

အဆင့် 2: Prototype ဖန်တီးခြင်း။

နောက်ဆုံးမှိုမထုတ်လုပ်မီ, ဒီဇိုင်းကို စမ်းသပ်ရန်နှင့် လိုအပ်သော ပြုပြင်ပြောင်းလဲမှုများကို ပြုလုပ်ရန် ရှေ့ပြေးပုံစံကို ဖန်တီးထားသည်။. ရှေ့ပြေးပုံစံကို နည်းပညာအမျိုးမျိုးဖြင့် ဖန်တီးနိုင်သည်။, 3D ပုံနှိပ်ခြင်း သို့မဟုတ် CNC machining ကဲ့သို့သော. နမူနာပုံစံကို စမ်းသပ်ပြီး အတည်ပြုပြီးသည်နှင့်, ပုံစံခွက်ဒီဇိုင်နာသည် နောက်တစ်ဆင့်သို့ တက်လှမ်းနိုင်သည်။.

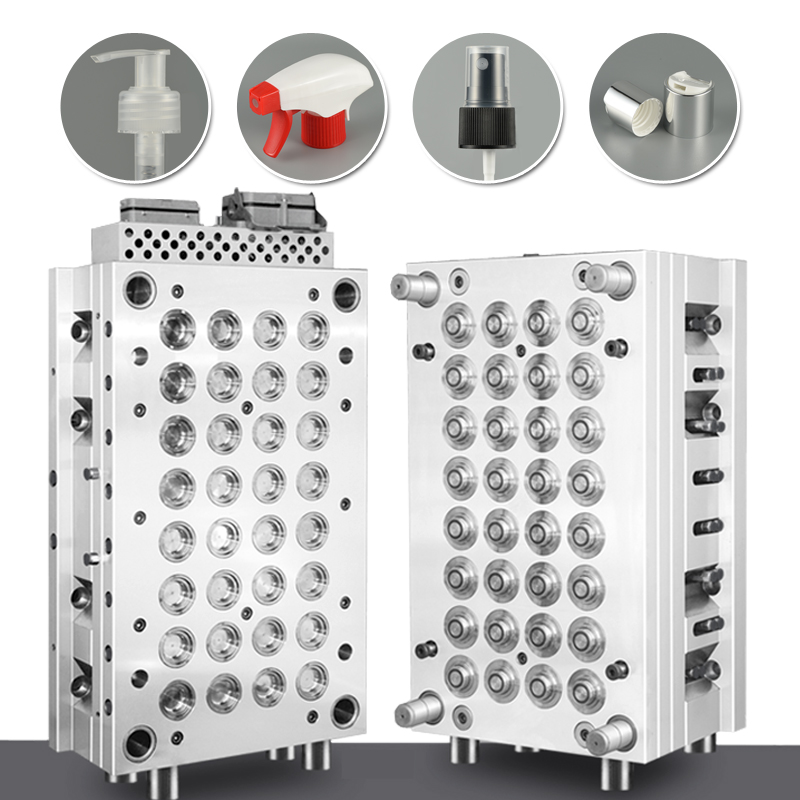

အဆင့် 3: မှိုထုတ်လုပ်ခြင်း။

မှိုကို သတ္တုတုံးတစ်ခုမှ မှိုအပေါက်များနှင့် အူတိုင်များကို ပြုပြင်ခြင်းဖြင့် ဖန်တီးသည်။, များသောအားဖြင့် အလူမီနီယမ် သို့မဟုတ် သံမဏိ. ဤလုပ်ငန်းစဉ်ကို CNC စက်များ သို့မဟုတ် အခြားသော စက်ကိရိယာအမျိုးအစားများကို အသုံးပြု၍ လုပ်ဆောင်နိုင်သည်။. ထို့နောက် မှိုမှိုကို ပွတ်တိုက်ပြီး မှိုမှထုတ်လုပ်သော ပလပ်စတစ်အစိတ်အပိုင်းများသည် အရည်အသွေးမြင့်ကြောင်း သေချာစေရန်.

အဆင့် 4: အစိတ်အပိုင်းများထည့်ခြင်း။

မှိုကို စက်တပ်ပြီး ပြီးသွားပါပြီ။, ejector pins ကဲ့သို့သော အစိတ်အပိုင်းများ, sprue ချုံပုတ်များ, နှင့် လမ်းညွှန်တံများကို ပုံစံခွက်ထဲသို့ ထည့်ထားသည်။. ဤအစိတ်အပိုင်းများသည် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်ကို ထိန်းချုပ်ရန်နှင့် ပလပ်စတစ်အစိတ်အပိုင်းများကို မှန်ကန်စွာထုတ်လုပ်ကြောင်း သေချာစေရန် ကူညီပေးသည်။.

အဆင့် 5: Mold ကိုစမ်းသပ်ခြင်း။

ပုံသွင်းပြီးသည်နှင့်, ၎င်းသည် မှန်ကန်စွာ အလုပ်လုပ်ကြောင်း သေချာစေရန် စမ်းသပ်ထားသည်။. ၎င်းတွင် သွန်းသောပလပ်စတစ်ကို မှိုထဲသို့ ထိုးသွင်းပြီး စမ်းသပ်မှုအပိုင်းကို ထုတ်လုပ်ပေးပါသည်။. ထို့နောက် စမ်းသပ်မှုအပိုင်းအား ဒီဇိုင်းသတ်မှတ်ချက်များနှင့် အရည်အသွေးစံနှုန်းများနှင့် ကိုက်ညီကြောင်း သေချာစေရန် စစ်ဆေးပါသည်။.

အဆင့် 6: အစုလိုက်အပြုံလိုက်ထုတ်လုပ်မှု

မှိုကိုစမ်းသပ်ပြီးအတည်ပြုပါ။, အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် အသုံးပြုနိုင်ပါတယ်။. မှိုကို ဆေးထိုးစက်တွင် တပ်ဆင်ထားသည်။, အလိုရှိသော အစိတ်အပိုင်းအရေအတွက်ကို ထုတ်လုပ်ရန် စက်ကို တပ်ဆင်ထားသည်။. ပလပ်စတစ်ကို မှိုအပေါက်ထဲသို့ ထိုးသွင်းသည်။, ပြီးသော အစိတ်အပိုင်းများကို ပုံစံခွက်မှ ထုတ်လွှတ်သည်။.

နိဂုံးချုပ်အားဖြင့်, ဆေးထိုးမှိုများထုတ်လုပ်ခြင်းသည် ရှုပ်ထွေးပြီး တိကျသောလုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး သေချာစွာစီစဉ်ခြင်းနှင့် အသေးစိတ်ကို ဂရုပြုရန်လိုအပ်ပါသည်။. မှိုဒီဇိုင်နာသည် နောက်ဆုံးအပိုင်းကို အကျိုးသက်ရောက်စေမည့် အချက်အားလုံးကို ထည့်သွင်းစဉ်းစားသည့် ဒီဇိုင်းကို ဖန်တီးရပါမည်။, နှင့် မှိုကိုယ်တိုင်က အတိအကျ သတ်မှတ်ချက်များအတိုင်း ပုံဖော်ရပါမည်။. သို့သော်, မှန်ကန်သော ဒီဇိုင်းနှင့် ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များဖြင့်, ဆေးထိုးမှိုများသည် အရည်အသွေးမြင့် ပလပ်စတစ် အစိတ်အပိုင်းများကို ထိရောက်စွာနှင့် ကုန်ကျစရိတ်သက်သာစွာ ထုတ်လုပ်နိုင်သည်။.